Analyse en ligne au service du procédé

La connaissance en temps réel des avancements de réactions de polymérisation ou de réticulation, de l’état de dispersion dans les suspensions ou émulsions, que ce soit dans des procédés batch ou dans des procédés continus d’extrusion réactive est un enjeu important pour la mise au point et l’amélioration des procédés. Ainsi instrumenter les outils de mise en œuvre et mise en forme des polymères a toujours été un axe d’intérêt à l’IMP afin de contribuer à l’enrichissement des compréhensions de ces systèmes souvent complexes. Dés lors, plusieures approches ont été développées autour en particulier de l’analyse spectroscopique ou rhéologique en y adjoignant plus récemment des notions d’intelligence artificielle.

Les techniques spectroscopiques ont le potentiel de répondre à la demande pour des méthodes analytiques rapides, fiables et non invasives pour le contrôle des processus. Ainsi des travaux impliquant l’analyse spectroscopique, et plus particulièrement la spectroscopie proche infrarouge (NIRS, couvrant la plage 14 000 – 4000 cm1), permettent une analyse à la fois qualitative et quantitative, c’est-à-dire l’identification des composants du flux de polymère fondu et la détermination de leurs concentrations. La chimiométrie est utilisée pour calculer un modèle de régression pour l’analyse quantitative des spectres NIR en terme de produits de réaction. L’analyse in situ dans des conditions réelles de flux de processus permet également de soutenir la réflexion sur les facteurs affectant l’efficacité des réactions chimiques au cours d’une opération d’extrusion réactive tels que la qualité du mélange, la diffusion, la viscosité, les temps de séjour, etc.

Par ailleurs une mesure de viscosité permet classiquement d’appréhender le suivi des réactions. Bien que celle-ci soit facile à réaliser en ligne, elle montre toutefois ses limites. L’utilisation de méthodes acoustiques a permis d’élargir la mesure de données rhéologiques durant le procédé. Financé par le LPSE, les travaux se sont focalisés sur l’évaluation du potentiel d’un nouveau dispositif de spectroscopie acoustique par ultrasons (dispositif RheaOnline®, figure 1) pour la caractérisation des propriétés viscoélastiques de systèmes polymères. L’acousto-élasticité dynamique (DAET), développée par Rheawave, est basée sur l’interaction d’ondes basse-fréquences et haute-fréquences permettant d’ accéder à des propriétés viscoélastiques de la matière, et présente l’avantage d’être adaptée on-line et non-destructive.

Figure 1 : Dispositif de DAET RheaOline

Cette nouvelle technique a pu être testée, entre autre, sur une suspension de zircone yttriée dans l’eau. Elle a permis de détecter le seuil de percolation et a montré une certaine sensibilité à la modification de structure des agrégats. Même si elle présente quelques limitations (température ambiante, viscosités inférieures à quelques milliers de Pa.s), la technique acoustique permet d’obtenir des informations de structure, parfois invisible par les techniques conventionnelles et détecte l’apparition d’élasticité dans le milieu étudié.

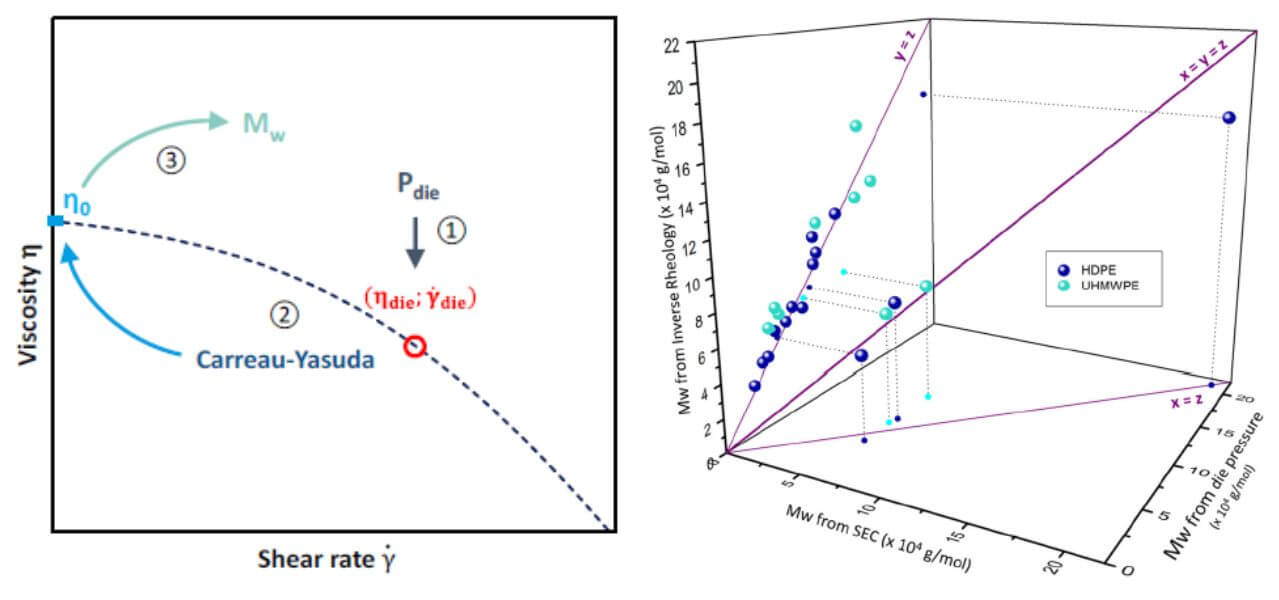

Toujours dans le domaine de la rhéologie, les chercheurs de l’IMP se sont intéressés à l’exploitation des données issues d’un « simple » capteur de pression. Ne serait-il pas finalement plus pertinent qu’un rhéomètre dont le fonctionnement est toujours des plus compliqués et des plus hasardeux. Dans l’absolu bien sûr que non : un point de la courbe de viscosité, de plus apparent, ne peut pas représenter à lui seul le comportement rhéologique qui, bien entendu, est rhéofluidifiant dans le cas des polymères fondus. Toutefois, l’homme de l’art, connait assez bien ses machines d’extrusion et les polymères qu’il extrude et il a également maintenant à sa disposition les méthodes d’intelligence artificielle. Le couplage de ces méthodes sont illustrées ci-après dans le cadre du développement du procédé de d’extrusion réactive flash consistant à dégrader (diminution de la masse molaire) en quelques secondes dans une extrudeuse bi-vis corotative des polyoléfines (HDPE, UHMWPE, PP, etc…) à des températures élevées (350°C<T<420°C) proches de conditions de pyrolyse.

Figure 2 : Principe et résultats de la détermination de la masse molaire en masse de polyoléfines à partir d’une simple mesure de pression en filière d’extrudeuse

Grâce au développement des techniques d’apprentissage automatique (machine learning), capables de fonctionner avec peu de données et permettant de construire des modèles prédictifs des résultats du procédé (Support Vector MachineRegression (SVR) et de sparsed Proper Generalized Decomposition (sPGD)), il a été possible de prédire avec succès les résultats de procédé d’extrusion réactive. Ces approches combinées sont aussi renforcées en termes de lisibilité et de collaboration grâce en particulier au soutien de la plateforme Axel’one.