Adaptabilité des polymères pour la fabrication additive

Par Claire Barrès et René Fulchiron

La particularité de notre laboratoire est de couvrir tous les aspects de la science des matériaux polymères depuis la chimie et la physique fondamentales jusqu’aux procédés de mise en œuvre et aux propriétés finales. Ainsi, dans le cadre des procédés de fabrication additive, plutôt que d’optimiser les paramètres des procédés eux-mêmes, notre approche consiste à analyser le comportement du polymère pour identifier les améliorations et adaptations nécessaires au procédé et à sa robustesse. Dans cet article, deux axes seront présentés : le premier concerne l’adaptation de formulations de silicone à différentes technologies de fabrication additive, et l’autre concerne l’étape de solidification du polypropylène dans le procédé LPBF (Laser Powder Bed Fusion).

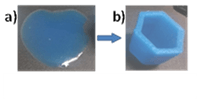

Le procédé LDM (Liquid Deposition Modeling) est une solution pour fabriquer des pièces élastomères en silicone (principalement polydiméthylsiloxane, PDMS) de très faible rigidité, par exemple pour imiter les tissus humains souples, dont le module d’Young est compris entre 10 kPa et 10 MPa. Le LDM, pour des matériaux mous, n’est pas aussi aisé que le dépôt de filament de polymères thermoplastiques (PLA, ABS,…) ; en effet, la formulation silicone est initialement un liquide de très faible viscosité, ce qui rend impossible la construction d’un objet en 3 dimensions. Nous avons montré comment conserver une faible viscosité de la formulation, permettant l’extrusion et le dépôt du filament, tout en conférant un comportement de fluide à seuil de contrainte au liquide déposé, ce qui permet de maintenir la forme de l’objet fabriqué couche par couche (voir Figure 1). L’idée est de mélanger une formulation de silicone (RTV 2) avec un liquide hydrophile ou un hydrogel pour obtenir une suspension présentant un seuil de containte suffisant. L’élimination de la phase dispersée après la réticulation du silicone peut même conduire à un matériau microporeux plus souple que le silicone RTV2 d’origine[1]. Sur la base de travaux similaires menés dans le cadre d’une thèse CIFRE avec la société COP Chimie, cette dernière a co-développé avec la société Lynxter (fabricant de machines LDM) des formulations silicone désormais commercialisées pour le marché des dispositifs orthopédiques. Le développement de la fabrication additive avec les silicones a été menée également au laboratoire en stéréolithographie (SLA), après adaptation du système catalytique. Ainsi, nos travaux de formulation de silicones de type RTV2 pour le procédé DLP (Digital Light Processing®) de photoréticulation sous UV ont conduit à un brevet[2].

Figure 1 – a) PDMS initial, b) Pièce fabriquée avec une suspension de Poloxamer dans le PDMS

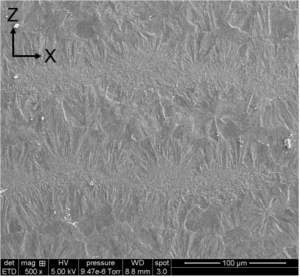

Le deuxième exemple concerne un polypropylène (PP) destiné au procédé LPBF. Le PP reste beaucoup moins utilisé pour ce procédé que le polyamide (PA12) malgré des propriétés mécaniques parfois meilleures (souplesse notamment). Une compréhension approfondie du comportement de fusion et de coalescence ainsi que de la cristallisation est cruciale pour contrôler la microstructure et les propriétés des pièces fabriquées. L’effet d’auto-nucléation dans l’étape de cristallisation lors du refroidissement après fusion par le laser a été le point clé de ce travail. Plus précisément, la cinétique de cristallisation d’un copolymère aléatoire propylène-éthylène (2-3% d’éthylène) a été étudiée par DSC. La microstructure des pièces frittées a été analysée par microscopie optique à lumière polarisée (POM) et électronique à balayage (MEB) et par diffraction des rayons X (WAXD). Ces différentes techniques ont révélé l’importance de l’effet d’auto-nucléation sur l’étape de solidification. En effet, la cristallisation à partir d’un état fondu incomplet se produit beaucoup plus rapidement que dans des conditions de transformation classiques. Ainsi, on a mis en cohérence les analyses de cinétique de cristallisation avec les temps de solidification observés dans le procédé. De plus, la présence de ces germes conduit à une alternance de microstructures très fines, de régions transcristallines orientées et de régions sphérolitiques isotropes dans chaque couche (voir figure 2)[3].

Figure 2 – Photo MEB de la section transversale d’un échantillon préparé par décapage chimique

[1] C. Perrinet, E.-J. Courtial, A. Colly, C. Marquette, R. Fulchiron, Macromol. Mater. Eng., 306, N° 2000553 (2021)

[2] SPIGOLIS C., RADCHENKO A., BARRES C., FLEURY E., GANACHAUD F. Impression 3D de silicone. Brevet FR2209067 déposé le 09/09/2022

[3] T. Maulet, J. Gimenez, F. Demé, P. Alcouffe, R. Véra, C. Barrès, R. Fulchiron, Addit. Manuf., 59, N° 103153 (2022).